いつもは、自分目線で情報発信しているこのブログですが、今回はライターに私をインタビューしてもらいました。業界の課題や、私の夢などを前編、後編の2回でお送りします。

大きな製品が作れるのが当社の特徴

──今日はマウンテックさんのことをいろいろとお聞きしたいと思います。

山田:はい。なんでも聞いてください(笑)。

──創業が1948年(昭和23年)だとか。70年以上の歴史があるんですね。

山田:戦後まもなく、私の祖父が、あるメーカーから溶接の仕事を受注して修業していたのが始まりです。その頃に知り合ったのが祖母でした。2人は結婚し、祖母が私の父を身ごもった状態で創業したそうです。それが1948年(昭和23年)の5月。父は7月に生まれました。

──大変な時に創業されたんですね。

山田:祖父は腕の良い溶接工だったらしく、仕事はたくさんあったそうです。営業は祖母がやっていたと聞いています。その後、祖父が亡くなったことで、当時、37歳の父が会社を引き継ぎました。

──親子三代で会社は成長してきたんですね。山田さんが社長になられたのはいつなのですか?

山田:2016年4月に社長に就任しました。父は72歳ですが今も現役で、会長として昔からのお客様の担当をしてもらっています。

父は配電盤(キュービクル)をメインでやっていたのですが、それだけだと偏りすぎているので、私の代から製缶板金の技術を活かして、屋外・屋内用装飾品の設計施工や各種産業用装置の設計製作も手掛けるようになりました。

エリアは会社がある愛知県を中心に岐阜県、三重県と幅広く展開しています。また、関西圏や関東圏にも事業領域を拡大している途中です。

──社長を受け継いでから業績が伸びているのだとか。

山田:はい。おかげさまで(笑)。

振り返ってみるとこの約70年の間にはリーマンショックや、バブルの崩壊など、幾度も危機がありました。しかし、それらを乗り切ることができたことで、会社にも力が付いてきました。そこへ、2017年頃から業界の景気が向上しだし、オリンピックに向けて建設ラッシュが始まったこともあって、忙しくさせて頂いています。売上は1.5倍は向上しています。

──どのような仕事が多いのですか?

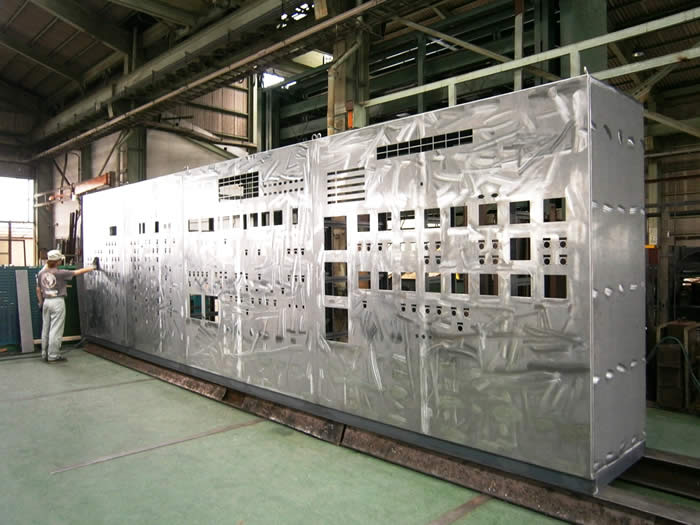

山田:配電盤(キュービクル)等の大型製缶板金や大型アングル枠、架台などを得意としていますが、やはり、配電盤が中心です。配電盤とは、高圧受電した電気を各場所へ分ける盤を格納するものです。電気をたくさん使う工場や病院、学校などに設置されています。野外に置かれていることもあるのでよく見かけるのではないでしょうか。それを鉄板とアングルのフレームで製作しています。

──どれくらいの大きさのものの製作が可能なのですか?

山田:配電盤ひとつでいえば3m×3m×3mくらいは普通に製作可能です。それをいくつも連結させることで大きくすることもできます。

当社の特徴は、充実した機械設備を持っていることです。鉄板、アングル、チャンネルから構成される枠組み、またそれに付随する扉、屋根、側板、ベースなど板金に関する製品を設計から、加工、溶接組立、塗装までトータルでお引き受けすることができます。また、熟練工の手加工の精度は、お客様にとても好評です。

お客様は「こんなものを作って欲しい」「他には無いものを作りたい」「世界に一つだけのものを作りたい」というリクエストが多いのですが、工場が大きいので、「大きいものを作れるところがなくて困っている」というお客様や同業者から依頼されます。

──特注の架台も作れることも強みだとか。

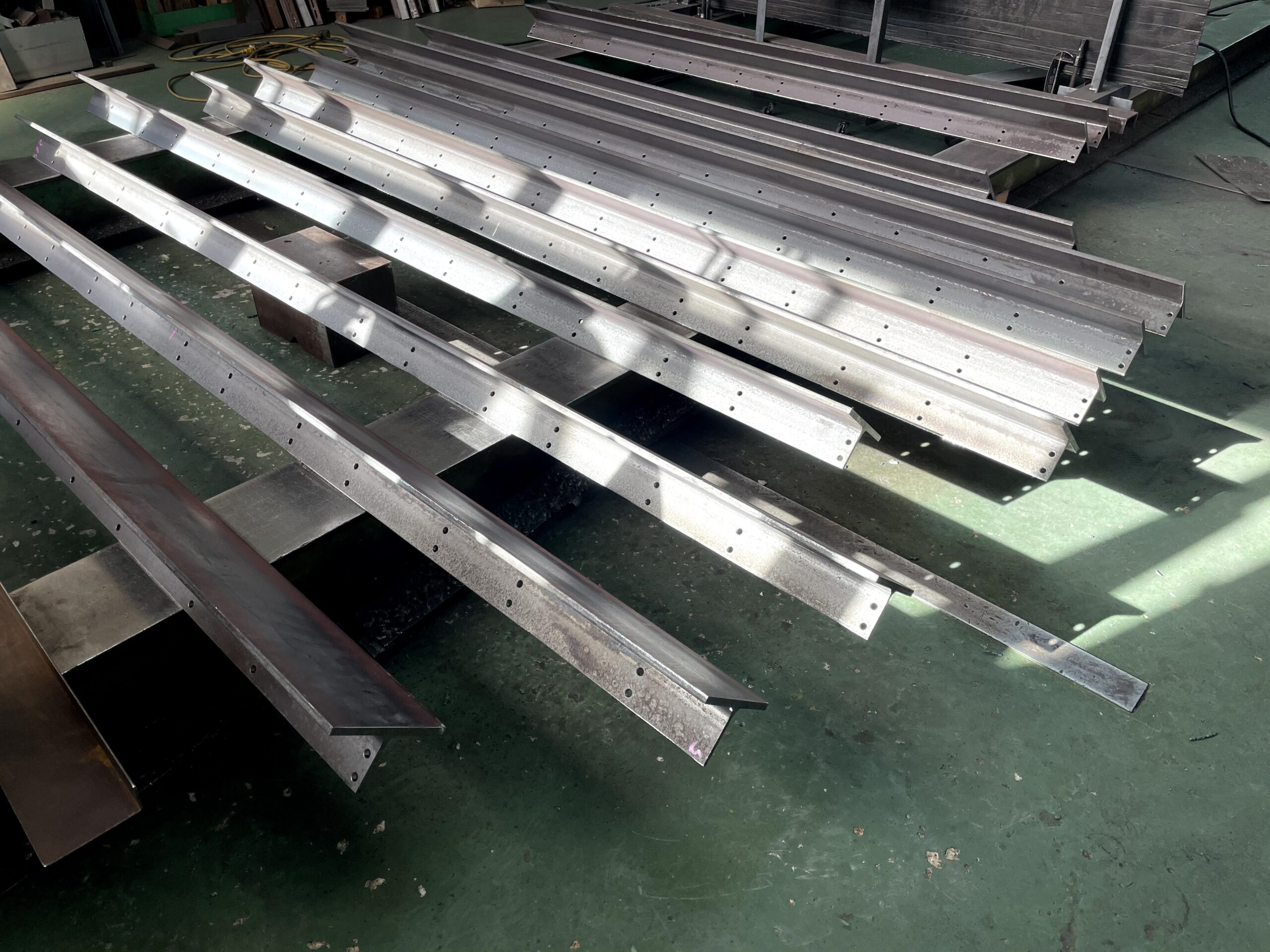

山田:架台とは、フリーアクセスや機械などの基礎部分にあたるようなものです。配電盤を載せるためにも使います。

先ほど、鉄板とアングルのフレームで製作していると言いましたが、鉄板では強度が出せない、重量がかさむというデメリットがあります。アングルのフレームはL字型に曲がった厚さ6mmの金属です。このフレームを組み合わせることで思い通りの形にできますし、軽量な上に強度がある製品が作れます。

業界ではこのアングルのフレームを扱える工員が減ってきている、という問題があります。当社にはアングルのフレームの扱いに詳しい熟練工が多数おり、大きなサイズのものが作れるので、各方面から問い合わせを多く頂きます。アングルのフレームを活用した特注の架台の製品を今後、伸ばして行きたいと考えています。

──なぜ、アングルのフレームを扱える工員さんが減ってきているのですか?

山田:3m×3mのものを作ろうとすると、工場の広さ高さもそれなりになければなりません。しかし、事業者の高齢化もあり、大きな工場を維持するのが難しくなっているからです。また、手作業のため作るのに時間もかかるので、手離れが悪いのも理由です。だからあまりやりたがらないところが多いです。

鉄板で箱の状態のものを作るには、鉄板を曲げて、底板と天井を溶接すればいいだけなので、比較的簡単にでき、しかも量産できます。

ところが、アングルのフレームを溶接するとき、上手くやらないと対角が狂ってきます。さらに溶接した際、フレームが縮むので反って行くこともあります。そのままの状態で溶接し続けると思った通りの形になりません。設計図通りに製作するには、組み立てる順番や溶接の向き、フレームが曲がらないよう調節して行くなど、高度なノウハウが必要です。

──ありがとうございます。後編ではより、詳しく聞きたいと思います。